/ Цель проекта

После того, как японский исследователь Хидео Кодама создал рудиментарный 3D-принтер прошло более 40 лет. С тех пор мировой рынок продуктов и услуг для 3D-печати с каждым годом только растет. По оценкам, он составляет от 40 до 51 миллиарда долларов (*1). И, похоже, впереди этот рынок ожидает только светлое будущее с ежегодным темпом роста примерно в 26% (*2).

После того, как японский исследователь Хидео Кодама создал рудиментарный 3D-принтер прошло более 40 лет. С тех пор мировой рынок продуктов и услуг для 3D-печати с каждым годом только растет. По оценкам, он составляет от 40 до 51 миллиарда долларов (*1). И, похоже, впереди этот рынок ожидает только светлое будущее с ежегодным темпом роста примерно в 26% (*2).

Технологию 3D-печати уже давно применяют в различных сферах: от медицины до судостроения. Например, Институт регенеративной медицины Университета Уэйк-Форест моделирует человеческие органы, а Центр передовых конструкций и композитов Университета штата Мэнуже спроектировал судно из композиционных материалов весом 2,2 тонны. По мере роста спроса, задачи, поставленные перед 3D-принтерами, становятся все более трудоемкими, например, создание деталей со сложной геометрией. Помимо этого многие компании применяют более сложные материалы, в том числе смолы, армированные волокнами, которые являются более прочными, долговечными и функциональными.

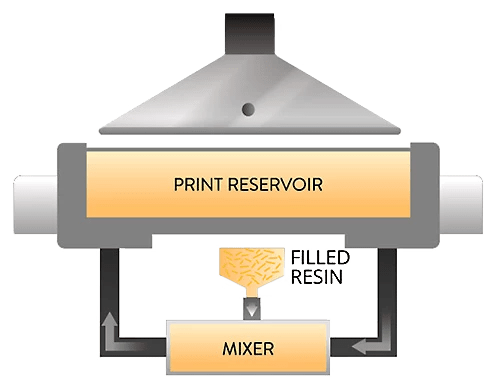

Чтобы расширить возможности композитной печати для промышленного применения и позволить Клиентам использовать абсолютно любые материалы, инженеры компании Fortify разработали 3D-принтер FLUX ONE. Данный 3D-принтер автоматизирует процесс сборки композитных материалов, сочетая армирование волокон с цифровой обработкой света высокого разрешения (DLP). Особенности принтера включают непрерывное смешивание керамических волокон и других функциональных добавок с фотополимером, а также магнитное выравнивание нитей волокон для большей прочности и жесткости.

Для улучшения характеристик FLUX ONE инженеры Fortify применяют программное обеспечение Ansys Maxwell, Ansys Fluent и Ansys Mechanical для оптимизации своего продукта, сокращения времени выхода на рынок, оптимизации магнитного поля принтера, управления теплообменом и снижения энергопотребления.

/ Реализация проекта

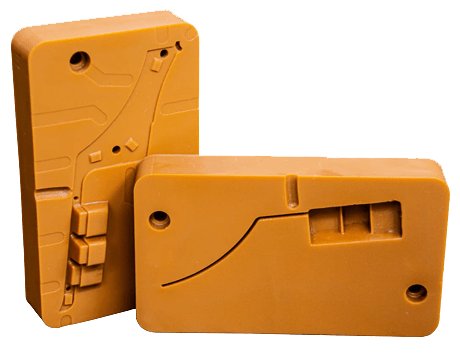

Одной из областей, в которой работают Fortify, является оснастка пресс-форм для промышленного литья под давлением. Независимо от того, для чего предназначена пресс-форма — для прототипирования или производства в малых объемах, требования к печати оснастки одинаковы: точность, высокое разрешение детализации, отделка поверхности по промышленному стандарту и высокая термостойкость.

Одной из областей, в которой работают Fortify, является оснастка пресс-форм для промышленного литья под давлением. Независимо от того, для чего предназначена пресс-форма — для прототипирования или производства в малых объемах, требования к печати оснастки одинаковы: точность, высокое разрешение детализации, отделка поверхности по промышленному стандарту и высокая термостойкость.

Традиционные 3D-принтеры часто не способны обеспечить эти обязательные требования. Функциональные добавки могут оседать на дно во время печати, вызывая неравномерное распределение сверху вниз и снижая качество оснастки. Кроме того, трудно добиться правильного выравнивания микроволокон — критерия прочности и долговечности в процессе литья.

3D-принтер FLUX ONE преодолевает обе проблемы. Запатентованный процесс непрерывного кинетического смешивания (Continuous Kinetic Mixing, CKM) обеспечивает стабильные свойства широкого спектра композитных материалов. Принтер оснащен Fluxprint, модулем выравнивания с несколькими большими магнитными катушками. Покрывая волокна магнитным материалом, а затем применяя магнитное поле в процессе сборки. FLUX ONE может выборочно выравнивать волокна, чтобы укрепить деталь, снизить риск износа или поломки в уязвимых областях и улучшить тепловые или электрические свойства.

Fortify поставила также перед собой задачу, где необходимо было создать магнитное поле, которое настраивается в любом направлении для оптимизации плотности магнитного потока (то есть величины магнитного поля). Данная задача достаточно сложная, особенно, когда инженеры должны контролировать требования к питанию принтера и эксплуатационные расходы.

С помощью Ansys Maxwell инженеры Fortify смоделировали ряд принципиально отличающихся друг от друга магнитных конструкций. Проведя моделирование работы электромагнитных катушек в паре, команда смогла проанализировать допуск направления поля в различных областях сборки и определить, сколько энергии потребуется для создания каждого поля.

Особенно полезным для инженеров был инструмент для исследований поля в Maxwell, который позволил быстро и легко повторять проекты, применять граничные условия и запускать модели в различных токах и измерять результаты в различных точках области сборки. Это упростило сложную задачу до нескольких важных выходных параметров, включая электрическую эффективность магнитного поля.

Моделирование с использованием Maxwell также помогло инженерам понять взаимосвязь между мощностью, необходимой для генерации магнитного поля и теплообмена через систему жидкостного охлаждения (разработанной в Ansys Fluent), и контролировать индуктивность магнита, то есть его тенденцию противостоять любому изменению электрического тока, проходящего через него. В конечном счете, это позволило Fortify оптимизировать производительность и отклик магнитов при одновременном отводе тепла и поддержании разумных требований к мощности.

Fortify также использовала Ansys Mechanical в рамках инженерной проверки, имитируя механическую реакцию на силы во время процесса печати.

/ Результаты проекта

В конечном счете, инженеры Fortify смоделировали десятки вариантов проекта, прежде чем создали прототип 3D-принтера FLUX ONE. Они не смогли бы найти нужное им решение без множества итераций анализа всех элементов. Моделирование в Ansys помогло найти то решение, которое в противном случае не было бы найдено, и это решение представляет собой ранее невообразимое изменение в области промышленной 3D-печати.

В конечном счете, инженеры Fortify смоделировали десятки вариантов проекта, прежде чем создали прототип 3D-принтера FLUX ONE. Они не смогли бы найти нужное им решение без множества итераций анализа всех элементов. Моделирование в Ansys помогло найти то решение, которое в противном случае не было бы найдено, и это решение представляет собой ранее невообразимое изменение в области промышленной 3D-печати.

Источники:

1. «Рынок 3D-печати оценивается в 51,77 миллиарда долларов при среднегодовом темпе роста 25,8%», Fortune Business Insights;

2. «Объем мирового рынка продуктов и услуг 3D-печати с 2020 по 2024 год», Statistica.