/ Цель проекта

Предотвращение провала комической миссии – это первостепенная задача при запуске любой ракеты. Каждый такой провал обходится примерно в $150 миллионов и ведет к потере спутника, который может стоить сотни миллионов долларов, а его повторное производство может занимать несколько лет.

Предотвращение провала комической миссии – это первостепенная задача при запуске любой ракеты. Каждый такой провал обходится примерно в $150 миллионов и ведет к потере спутника, который может стоить сотни миллионов долларов, а его повторное производство может занимать несколько лет.

Тяжелая ракета-носитель Ariane 5, произведенная компанией ArianeGroup успешно доставила 82 груза на геостационарную переходную орбиту (ГТО) и на низкую околоземную орбиту (НОО) без единого провала. ArianeGroup уже разработала новую ракету-носитель Ariane 6, которая является следующим поколением Ariane 5, со схожими характеристиками, но более низкой стоимостью производства и запуска. Дебютный запуск новой ракеты Ariane 6 планируется в 2023 году.

Металлическая 3D-печать, которая была использована при производстве Ariane 6, сократила стоимость и время производства, а также уменьшила вес деталей.

Один из конструкторских отделов ArianeGroup сосредоточен на устройствах сгорания – это общий термин, которым обозначают все компоненты двигателя с горячими газами (газогенераторы, силовые агрегаты и камеры сгорания). ArianeGroup квалифицировала первые детали для аддитивного производства, используя дорогостоящий метод проб и ошибок, который включает создание прототипов и их тестирование для того, чтобы определить их эффективность.

Команда термомеханики в отделе устройств сгорания разработала способ, который автоматизирует рабочий процесс. Для этого инженеры применяют программное обеспечение Ansys Mechanical для моделирования процесса аддитивного производства. В процессе разработки новых компонентов инженеры выявляют риски, возникающие при 3D-печати, используя моделирование для прогнозирования изменений температуры, напряжений внутри детали и термических деформацией. Ansys optiSLang позволяет команде откалибровать модель для оптимизации производственного процесса с минимальными затратами на метод проб и ошибок.

/ Реализация проекта

Аддитивное производство с применением металлического порошка заключается в нанесении тонкого слоя порошка на рабочую поверхность, затем формируется первый слой детали за счет расплавления областей порошка лазером. По мере охлаждения каждый слой сжимается, но твердые нижележащие слои сопротивляются этому сжатию, создавая остаточные внутренние напряжения. Эти остаточные напряжения могут вызвать искажения в форме готовой детали (пластическая деформация) и, в худшем случае, трещины, которые часто могут быть не обнаружены при осмотре, так как находятся между слоями готовой детали. Устройства сгорания критически важны для успеха миссии, поэтому переход к новому способу производства требовал подтверждения того, что этот способ позволит избежать трещин и прочих дефектов.

Аддитивное производство с применением металлического порошка заключается в нанесении тонкого слоя порошка на рабочую поверхность, затем формируется первый слой детали за счет расплавления областей порошка лазером. По мере охлаждения каждый слой сжимается, но твердые нижележащие слои сопротивляются этому сжатию, создавая остаточные внутренние напряжения. Эти остаточные напряжения могут вызвать искажения в форме готовой детали (пластическая деформация) и, в худшем случае, трещины, которые часто могут быть не обнаружены при осмотре, так как находятся между слоями готовой детали. Устройства сгорания критически важны для успеха миссии, поэтому переход к новому способу производства требовал подтверждения того, что этот способ позволит избежать трещин и прочих дефектов.

Прежде, чем одобрить детали, произведенные с помощью 3D-печати, для включения в Ariane 6, инженеры ArianeGroup должны были понять влияние ключевых параметров производства на качество деталей и разработать производственный процесс, который позволит им создавать детали, соответствующие требованиям к качеству, учитывая изменчивость каждого параметра процесса.

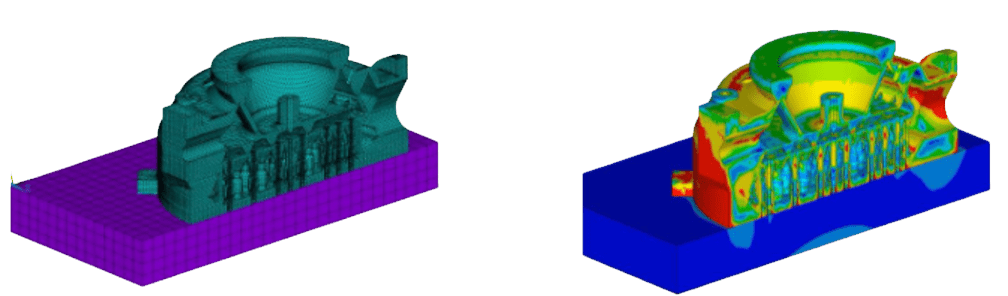

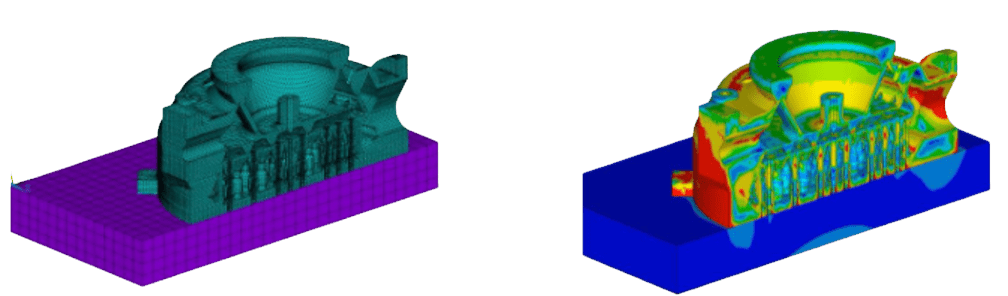

Чтобы разработать рабочий процесс для увеличения скорости и снижения затрат на проверку, инженеры ArianeGroup сначала создали модель простой детали. Они смоделировали процесс аддитивного производства, используя программное обеспечение Ansys Mechanical и Ansys Parametric Design Language (APDL), разработали сценарий, который имитирует процесс аддитивного производства, разделяя всю структуру на отдельные слои. Затем эти элементы активируются командой EALIVE, которая позволяет установить температуру, равную температуре плавления материала при реальной 3D-печати. В различных вариантах этого сценария активируется либо весь слой сразу, либо определенные области на слое, либо последовательно активируют полосы по углам слоя. После этого элементы остывают естественным образом и в каждом элементе отслеживаются остаточные напряжения. Затем активируется другой слой, таким же образом, как и предыдущий. Сценарий имитирует полный процесс сборки детали и отслеживает остаточные напряжения и возможные деформации каждого элемента.

Калибровка имитационной модели

Для подтверждения качества модели изготавливаются тестовые версии и модель калибруется в соответствии с учетом измеренных остаточных напряжений и деформаций. В процессе калибровки возможные вариации изменения параметров материала, параметров производственного процесса и параметров дискретизации отслеживается с помощью экспериментов. Исходя из этого, optiSLang генерирует метамодель оптимального прогноза (MOP). Эта метамодель показывает, как изменчивость процесса влияет на его результаты. Затем метамодель используется для калибровки имитационной модели с учетом результатов физических измерений тестовой детали. Важными параметрами, учитывающимися при калибровке, являются размер элемента по осям x, y и z, путь лазера по слою (активация полного слоя, по одному прямоугольному элементу за раз или по углам слоя), время до плавления слоя и время до размещения следующего слоя порошка.

Для подтверждения качества модели изготавливаются тестовые версии и модель калибруется в соответствии с учетом измеренных остаточных напряжений и деформаций. В процессе калибровки возможные вариации изменения параметров материала, параметров производственного процесса и параметров дискретизации отслеживается с помощью экспериментов. Исходя из этого, optiSLang генерирует метамодель оптимального прогноза (MOP). Эта метамодель показывает, как изменчивость процесса влияет на его результаты. Затем метамодель используется для калибровки имитационной модели с учетом результатов физических измерений тестовой детали. Важными параметрами, учитывающимися при калибровке, являются размер элемента по осям x, y и z, путь лазера по слою (активация полного слоя, по одному прямоугольному элементу за раз или по углам слоя), время до плавления слоя и время до размещения следующего слоя порошка.

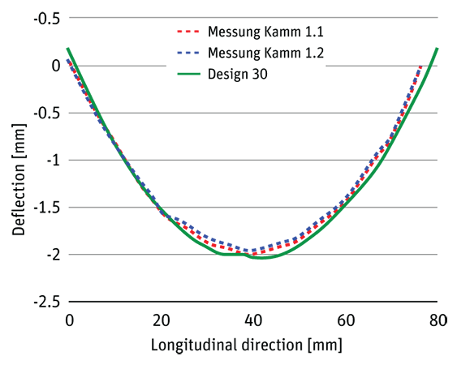

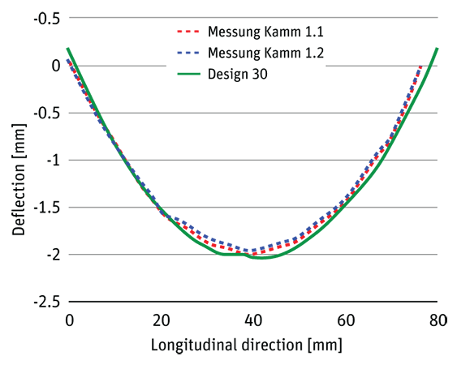

Измерение изготовленного материала выявило анизотропную деформацию, поэтому инженеры использовали Dynardo multiPlas, модель анизотропного упругопластического материала в Ansys Mechanical, чтобы учесть анизотропную деформацию, и включили multiPlas в модель процесса аддитивного производства. Сравнив модели изотропных и анизотропных материалов, команда определила, что более низкий предел текучести и предел прочности в нормальном состоянии (от 80 до 90 процентов прочности в плоскости) оказывает очень важное влияние на протекание пластических деформаций. Используя эту модель анизотропного материала, конечная модель была откалибрована для прогнозирования физической сборки с высокой точностью.

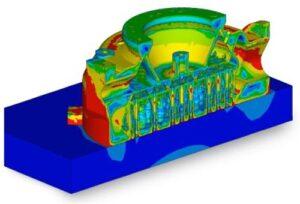

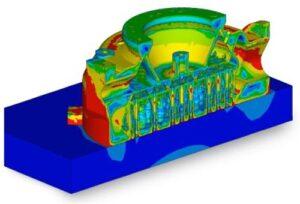

Как только параметры процесса были откалиброваны на тестовой конструкции, рабочий процесс моделирования готов к прогнозированию деформации, внутренних напряжений и трещин в деталях. Инженеры ArianeGroup смоделировали процесс создания более сложной детали — инжектора — для разработки прототипа. Конечная модель имела 1 065 000 узлов и 620 000 элементов. Потребовалось 7 часов для термического анализа и 32 часа для механического анализа на компьютере с 4 центральными процессорами. Прогноз с использованием моделей анизотропных материалов полностью соответствовал измерениям напечатанного инжектора.

Оптимизация геометрии деталей и производственного процесса

Затем инженеры расширили рабочий процесс, чтобы исследовать влияние изменения геометрии детали и изменения параметров процесса аддитивного производства на остаточные напряжения, пластическую деформацию при печати и деформацию готовой детали. Они создали полностью автоматизированный рабочий процесс, который определяет чувствительность детали к изменению каждого параметра проектирования и рабочего процесса, используемые для создания метамодели процесса. Такой подход одновременно помогает оптимизировать геометрию детали и процесс аддитивного производства.

Затем инженеры расширили рабочий процесс, чтобы исследовать влияние изменения геометрии детали и изменения параметров процесса аддитивного производства на остаточные напряжения, пластическую деформацию при печати и деформацию готовой детали. Они создали полностью автоматизированный рабочий процесс, который определяет чувствительность детали к изменению каждого параметра проектирования и рабочего процесса, используемые для создания метамодели процесса. Такой подход одновременно помогает оптимизировать геометрию детали и процесс аддитивного производства.

/ Результаты проекта

Исключительно высокая стоимость ошибки в чрезвычайно конкурентной аэрокосмической промышленности делает необходимым проведение тщательного процесса оценки технологии перед ее внедрением. В прошлом это означало длительный процесс проб и ошибок для новых технологий и методов производства. Моделирование помогает использовать гораздо меньший объем физических испытаний, чтобы обеспечить более быструю оценку и внедрение новых технологий без ущерба для безопасности космических миссий. Например, этот новый рабочий процесс существенно сокращает время, необходимое для проверки деталей, потенциально позволяя оптимизировать геометрию и процесс аддитивного производства, используя только две сборки — одну для проверки имитационной модели, а вторую для проверки оптимизации конструкции детали и самого процесса производства.

Инженеры ArianeGroup планируют использовать этот процесс для уменьшения времени и стоимости, затрачиваемых на проверку частей для запуска новой ракеты Ariane 6.

Скачать таблицу возможностей Применение Ansys Additive для изготовления деталей ракет

Скачать таблицу возможностей Применение Ansys Additive для изготовления деталей ракет Предотвращение провала комической миссии – это первостепенная задача при запуске любой ракеты. Каждый такой провал обходится примерно в $150 миллионов и ведет к потере спутника, который может стоить сотни миллионов долларов, а его повторное производство может занимать несколько лет.

Предотвращение провала комической миссии – это первостепенная задача при запуске любой ракеты. Каждый такой провал обходится примерно в $150 миллионов и ведет к потере спутника, который может стоить сотни миллионов долларов, а его повторное производство может занимать несколько лет. Аддитивное производство с применением металлического порошка заключается в нанесении тонкого слоя порошка на рабочую поверхность, затем формируется первый слой детали за счет расплавления областей порошка лазером. По мере охлаждения каждый слой сжимается, но твердые нижележащие слои сопротивляются этому сжатию, создавая остаточные внутренние напряжения. Эти остаточные напряжения могут вызвать искажения в форме готовой детали (пластическая деформация) и, в худшем случае, трещины, которые часто могут быть не обнаружены при осмотре, так как находятся между слоями готовой детали. Устройства сгорания критически важны для успеха миссии, поэтому переход к новому способу производства требовал подтверждения того, что этот способ позволит избежать трещин и прочих дефектов.

Аддитивное производство с применением металлического порошка заключается в нанесении тонкого слоя порошка на рабочую поверхность, затем формируется первый слой детали за счет расплавления областей порошка лазером. По мере охлаждения каждый слой сжимается, но твердые нижележащие слои сопротивляются этому сжатию, создавая остаточные внутренние напряжения. Эти остаточные напряжения могут вызвать искажения в форме готовой детали (пластическая деформация) и, в худшем случае, трещины, которые часто могут быть не обнаружены при осмотре, так как находятся между слоями готовой детали. Устройства сгорания критически важны для успеха миссии, поэтому переход к новому способу производства требовал подтверждения того, что этот способ позволит избежать трещин и прочих дефектов. Для подтверждения качества модели изготавливаются тестовые версии и модель калибруется в соответствии с учетом измеренных остаточных напряжений и деформаций. В процессе калибровки возможные вариации изменения параметров материала, параметров производственного процесса и параметров дискретизации отслеживается с помощью экспериментов. Исходя из этого, optiSLang генерирует метамодель оптимального прогноза (MOP). Эта метамодель показывает, как изменчивость процесса влияет на его результаты. Затем метамодель используется для калибровки имитационной модели с учетом результатов физических измерений тестовой детали. Важными параметрами, учитывающимися при калибровке, являются размер элемента по осям x, y и z, путь лазера по слою (активация полного слоя, по одному прямоугольному элементу за раз или по углам слоя), время до плавления слоя и время до размещения следующего слоя порошка.

Для подтверждения качества модели изготавливаются тестовые версии и модель калибруется в соответствии с учетом измеренных остаточных напряжений и деформаций. В процессе калибровки возможные вариации изменения параметров материала, параметров производственного процесса и параметров дискретизации отслеживается с помощью экспериментов. Исходя из этого, optiSLang генерирует метамодель оптимального прогноза (MOP). Эта метамодель показывает, как изменчивость процесса влияет на его результаты. Затем метамодель используется для калибровки имитационной модели с учетом результатов физических измерений тестовой детали. Важными параметрами, учитывающимися при калибровке, являются размер элемента по осям x, y и z, путь лазера по слою (активация полного слоя, по одному прямоугольному элементу за раз или по углам слоя), время до плавления слоя и время до размещения следующего слоя порошка. Затем инженеры расширили рабочий процесс, чтобы исследовать влияние изменения геометрии детали и изменения параметров процесса аддитивного производства на остаточные напряжения, пластическую деформацию при печати и деформацию готовой детали. Они создали полностью автоматизированный рабочий процесс, который определяет чувствительность детали к изменению каждого параметра проектирования и рабочего процесса, используемые для создания метамодели процесса. Такой подход одновременно помогает оптимизировать геометрию детали и процесс аддитивного производства.

Затем инженеры расширили рабочий процесс, чтобы исследовать влияние изменения геометрии детали и изменения параметров процесса аддитивного производства на остаточные напряжения, пластическую деформацию при печати и деформацию готовой детали. Они создали полностью автоматизированный рабочий процесс, который определяет чувствительность детали к изменению каждого параметра проектирования и рабочего процесса, используемые для создания метамодели процесса. Такой подход одновременно помогает оптимизировать геометрию детали и процесс аддитивного производства.