/ Цель проекта

Компания Senior Flexonics предлагает непревзойденные возможности проектирования, разработки, тестирования и производства продуктов для управления температурным режимом, транспортировки жидкостей и гибких соединителей для легковых и внедорожных автомобилей.

Компания Senior Flexonics предлагает непревзойденные возможности проектирования, разработки, тестирования и производства продуктов для управления температурным режимом, транспортировки жидкостей и гибких соединителей для легковых и внедорожных автомобилей.

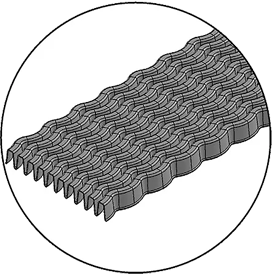

Инженеры Senior Flexonics применяют программные решения Ansys на постоянной основе, в том числе оно использовалось в проекте по разработке компактного жидкостно-воздушного теплообменника. Благодаря оребренным трубам, которые являются неотъемлемой частью конструкции, новый теплообменник стал меньше и легче по сравнению со своими аналогами. Оребренные трубы сложны в изготовлении. Большое соотношение высоты к ширине ребер, а также высокие напряжения и деформации во время штамповки делают их производство затруднительным.

Когда компания Senior Flexonics сделала запрос на изготовление оребренных труб у своих партнеров, первая компания сразу же отказалась от данного проекта, а вторая согласилась разработать конструкцию в течение 3 месяцев с дополнительным временем на их тестирование в производственном цехе. Стоимость изготовления оребренных труб обошлась бы Senior Flexonics в 60 000 долларов. После получения данного предложения, инженеры Senior Flexonics решили самостоятельно провести моделирование оребренных труб в Ansys LS-DYNA. Моделирование позволило выявить и устранить проблемы в существующей конструкции штампа, выбрать правильный материал для детали и проверить процесс сгибания оребренных листов в цилиндр. Деталь, разработанная с помощью компьютерного моделирования и произведенная методом 3D-печати (аддитивное производство), была создана за 3 недели и обошлась компании всего в 3 000 долларов. Что является на 95% дешевле и на 75% быстрее.

Senior Flexonics производит промышленные теплообменники, а также охладители EGR для грузовых автомобилей различной грузоподъемности, трубы для дизельного топлива, рельсы, водяные трубы, линии слива масла, металлические сильфоны, поршневые охлаждающие форсунки и другие сложные узлы. Инженеры компании разработали свой новейший теплообменник для увеличения теплопроводности между горячей и холодной жидкостями, чтобы охладитель был меньше и легче, что является важным преимуществом на автомобильном рынке. Для этого они разработали продольные ребра внутри труб, которые увеличивают площадь контакта между горячим газом в трубах и холодной жидкостью во внешнем контуре теплообменника.

Senior Flexonics производит промышленные теплообменники, а также охладители EGR для грузовых автомобилей различной грузоподъемности, трубы для дизельного топлива, рельсы, водяные трубы, линии слива масла, металлические сильфоны, поршневые охлаждающие форсунки и другие сложные узлы. Инженеры компании разработали свой новейший теплообменник для увеличения теплопроводности между горячей и холодной жидкостями, чтобы охладитель был меньше и легче, что является важным преимуществом на автомобильном рынке. Для этого они разработали продольные ребра внутри труб, которые увеличивают площадь контакта между горячим газом в трубах и холодной жидкостью во внешнем контуре теплообменника.

Когда инженеры Senior Flexonics делали запрос у своих партнеров по предоставлению данных для создания штамповочной оснастки, необходимой для создания ребер, компания-партнер указала, что глубина ребер вынуждает материал из нержавеющей стали выходить за пределы его формуемости. Помимо этого они сообщили, что обеспокоены возможными разрывами в зонах с высоким напряжением. Поэтому для реализации проекта требуется длительный процесс физического проектирования и тестирования.

/ Реализация проекта

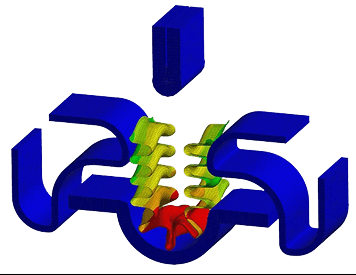

Инженеры Senior Flexonics решили самостоятельно провести проектирование детали и заключить контракт с бюро 3D-печати для ее создания. Специалисты смогли быстро и легко настроить моделирование в Ansys LS-DYNA благодаря своему опыту работы в среде Ansys Workbench. Они извлекли первоначальный проект из САПР и открыли модель в Workbench. Инженеры создали конечные элементы в Workbench, используя автоматический многозонный метод. Произвели моделирование, где инструменты были выполнены из нержавеющей стали PH 17-4, а элементы корпуса из нержавеющей стали 400 серии. Модель включала в себя 64 230 узлов и 67 112 элементов. Чтобы смоделировать полосу металла, выходящую из загрузочного желоба, они использовали фрикционный элемент для приложения усилий, имитирующих те усилия, которые необходимы для разматывания и предварительного натяжения полосы. Инженеры написали определяемую пользователем функцию для описания зависящего от времени синусоидального смещения, которая обеспечивает постепенный запуск и замедление при каждом ударе штампа.

Инженеры Senior Flexonics решили самостоятельно провести проектирование детали и заключить контракт с бюро 3D-печати для ее создания. Специалисты смогли быстро и легко настроить моделирование в Ansys LS-DYNA благодаря своему опыту работы в среде Ansys Workbench. Они извлекли первоначальный проект из САПР и открыли модель в Workbench. Инженеры создали конечные элементы в Workbench, используя автоматический многозонный метод. Произвели моделирование, где инструменты были выполнены из нержавеющей стали PH 17-4, а элементы корпуса из нержавеющей стали 400 серии. Модель включала в себя 64 230 узлов и 67 112 элементов. Чтобы смоделировать полосу металла, выходящую из загрузочного желоба, они использовали фрикционный элемент для приложения усилий, имитирующих те усилия, которые необходимы для разматывания и предварительного натяжения полосы. Инженеры написали определяемую пользователем функцию для описания зависящего от времени синусоидального смещения, которая обеспечивает постепенный запуск и замедление при каждом ударе штампа.

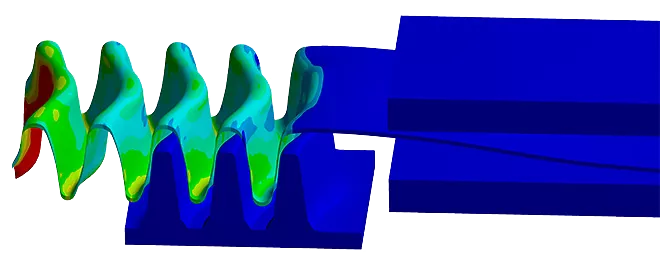

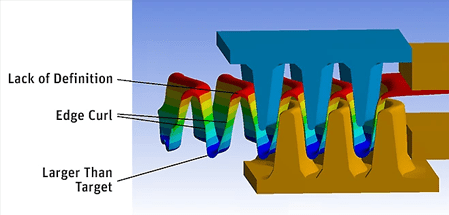

Ansys LS-DYNA позволил прийти к решению задачи за 38 часов. Результаты моделирования смещения показали, что деталь, полученная с помощью существующей конструкции инструмента, закручивалась бы на ее коронке и стенках, где она должна была быть относительно плоской, а радиус у основания ребра оказался слишком большим. Результаты моделирования деформации при формировании полосы показали значительные разрывы заготовки. Основываясь на результатах моделирования, инженеры Senior Flexonics скорректировали геометрию инструмента, чтобы избежать проблем деформации. Они изменили материал на нержавеющую сталь 316L, чтобы решить проблему разрыва. Всего через пару итераций моделирование показало, что новая конструкция штампа будет производить детали правильной геометрии, и разрыв будет ограничен только первым ребром на полосе, что было приемлемо. Результаты измерения напряжений в оснастке показали, что оснастка легко выдержит процесс формования. Основываясь на этих результатах, инженеры Senior Flexonics заказали прототип инструмента в бюро 3D-печати.

Ansys LS-DYNA позволил прийти к решению задачи за 38 часов. Результаты моделирования смещения показали, что деталь, полученная с помощью существующей конструкции инструмента, закручивалась бы на ее коронке и стенках, где она должна была быть относительно плоской, а радиус у основания ребра оказался слишком большим. Результаты моделирования деформации при формировании полосы показали значительные разрывы заготовки. Основываясь на результатах моделирования, инженеры Senior Flexonics скорректировали геометрию инструмента, чтобы избежать проблем деформации. Они изменили материал на нержавеющую сталь 316L, чтобы решить проблему разрыва. Всего через пару итераций моделирование показало, что новая конструкция штампа будет производить детали правильной геометрии, и разрыв будет ограничен только первым ребром на полосе, что было приемлемо. Результаты измерения напряжений в оснастке показали, что оснастка легко выдержит процесс формования. Основываясь на этих результатах, инженеры Senior Flexonics заказали прототип инструмента в бюро 3D-печати.

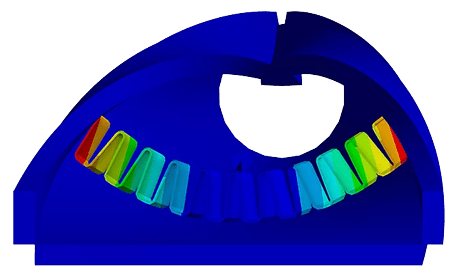

Пока новый штамп изготавливался, инженеры Senior Flexonics обратили свое внимание на проектирование процесса формирования оребренной полосы в трубу. Сначала они использовали LS-DYNA для имитации метода изгиба при сжатии. Результаты показали, что такой метод не приводит к желаемой форме — концы ребер не сходятся вместе. Затем они смоделировали метод тангенциального притирания, но и эта модель не дала желаемых результатов. Наконец, они смоделировали процесс прокатки, который дал значительно лучшие результаты по сравнению с предыдущими методами, но даже благодаря ему не удавалось сформировать цилиндр. Инженеры изменили конструкцию прокатного штампа, уменьшив диаметр на выходе, чтобы прокатанный цилиндр выскакивал из инструмента. Моделирование показало, что такой подход обеспечивает плотный шов, поэтому новый прокатный штамп также был заказан в бюро 3D-печати.

Пока новый штамп изготавливался, инженеры Senior Flexonics обратили свое внимание на проектирование процесса формирования оребренной полосы в трубу. Сначала они использовали LS-DYNA для имитации метода изгиба при сжатии. Результаты показали, что такой метод не приводит к желаемой форме — концы ребер не сходятся вместе. Затем они смоделировали метод тангенциального притирания, но и эта модель не дала желаемых результатов. Наконец, они смоделировали процесс прокатки, который дал значительно лучшие результаты по сравнению с предыдущими методами, но даже благодаря ему не удавалось сформировать цилиндр. Инженеры изменили конструкцию прокатного штампа, уменьшив диаметр на выходе, чтобы прокатанный цилиндр выскакивал из инструмента. Моделирование показало, что такой подход обеспечивает плотный шов, поэтому новый прокатный штамп также был заказан в бюро 3D-печати.

/ Результаты проекта

Когда новые прототипы штампов были получены, инженеры установили его в штамповочный пресс и запустили производство. Результаты полностью соответствовали прогнозам моделирования и полностью соответствовали форме, заданной новыми инструментами. Без проведения моделирования в Ansys была высокая вероятность того, что оба инструмента потребовали бы дорогостоящего ремонта, и, возможно, даже полной переработки для устранения выявленных проблем. Моделирование позволило получить соответствующие штампы при первой же поставке, что сэкономило десятки тысяч долларов и позволило компании уложиться в сроки изготовления жидкостно-воздушного теплообменника.

Когда новые прототипы штампов были получены, инженеры установили его в штамповочный пресс и запустили производство. Результаты полностью соответствовали прогнозам моделирования и полностью соответствовали форме, заданной новыми инструментами. Без проведения моделирования в Ansys была высокая вероятность того, что оба инструмента потребовали бы дорогостоящего ремонта, и, возможно, даже полной переработки для устранения выявленных проблем. Моделирование позволило получить соответствующие штампы при первой же поставке, что сэкономило десятки тысяч долларов и позволило компании уложиться в сроки изготовления жидкостно-воздушного теплообменника.