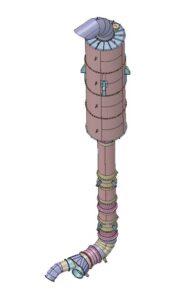

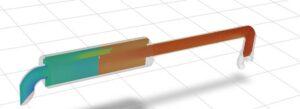

Рис. 2. Воздухозаборник

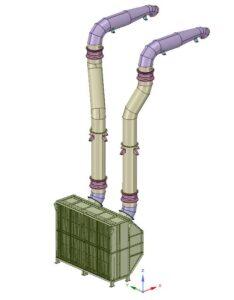

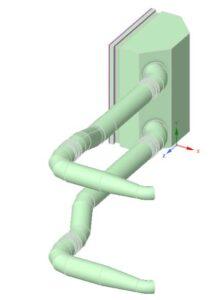

Рис. 1. Выхлопное устройство

При проектировании современных устройств для забора воздуха и отвода выхлопных газов очень важно проводить оценку потерь давления, возникающих в этих системах. Одним из наиболее эффективных способов определения потерь давления в потоке является численное моделирование течения газа или жидкости.

В 2022 году команда технических специалистов ИСКРАТЕХ провела инженерный анализ течения в узлах дизель-генераторной установки – выхлопном устройстве (рис. 1) и воздухозаборнике (рис. 2) с использованием программного комплекса Ansys Fluent.

/ Подготовка расчетной модели

Рис. 3. Расчетная модель выхлопного устройства

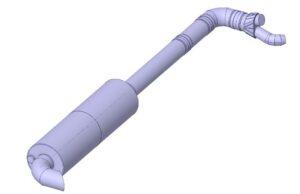

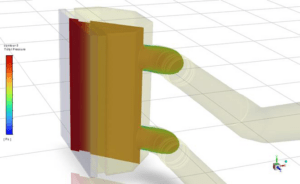

Исходная геометрия для расчета подготовлена для анализа с помощью встроенного CAD-пакета Ansys SpaceClaim. На основе твердотельных моделей воздухозаборника и выхлопного устройства формируется область течения газа, представляющая собой внутренний объем данных конструкций (рис. 3 и 4).

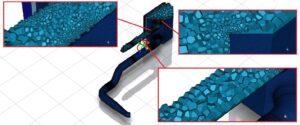

/ Построение сеточных моделей

Рис. 4. Расчетная модель воздухозаборника

На рисунках 5 и 6 представлены сеточные модели выхлопного устройства и воздухозаборника. Тип элемента выбран полиэдрический (Polyhedra), сетка имеет сгущения вблизи мелких особенностей геометрии, а также 3 пограничных слоя вблизи стенок конструкций. Полиэдрический тип элемента позволяет получить хорошее качество сетки при сравнительно небольшом количестве элементов.

Качество сетки оценивается по критерию Minimum Orthogonal Quality (минимальное ортогональное качество). Для рассматриваемых конструкций этот показатель ~0,15, что является хорошим показателем.

/ Постановка задачи

Постановка разделена на несколько этапов, включающих в себя определение основных параметров расчета, физических моделей, граничных условий и свойств материалов.

Рис. 5. Сеточная модель выхлопного устройства

Рис. 6. Сеточная модель воздухозаборника

— Основные параметры расчета

Тип расчета – Steady (стационарный, параметры потока неизменны во времени). Рабочее давление – 101325 Па (атмосферное).

— Свойства материалов

Для воздуха и выхлопных газов были заданы плотность и динамическая вязкость.

— Физические модели

Модель турбулентности k-ɛ Realizable (демонстрирует хорошую сходимость и точность результатов для широкого спектра инженерных задач).

— Граничные условия

Условие на входной границе – массовый расход (Mass flow inlet). Условие на выходной границе – избыточное давление на выходе (Pressure outlet).

/ Результаты расчета

Для определения потерь давления в исследуемых конструкциях были созданы выражения вида: AreaAve(TotalPressure,[‘inlet’])-AreaAve(TotalPressure,[‘outlet’]). Данное выражение представляет собой разность осредненных по площади полных давлений на входе и выходе.

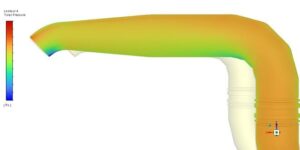

Рис. 7. Полное давление в сечении воздухозаборника на входе

В результате расчета были получены значения для потерь давления в обеих конструкциях.

Для оценки корректности полученного решения в первую очередь контролировались три основных критерия:

1) Решение уравнений с высокой точностью, уровень невязок (ошибок) снизился на 3 порядка.

2) Дисбаланс расходов (разность между расходами на входе и выходе) не должен превышать 1%.

3) Ключевые показатели (потери давления) в процессе расчета приняли постоянное значение.

Отслеживание выполнения указанных критериев является общепринятой практикой и позволяет удостовериться в корректности решения.

Рис. 8. Полное давление в сечении воздухозаборника на выходе

В рассматриваемой задаче все 3 критерия были выполнены.

На рис. 7 и 8 изображены эпюры полного давления в воздухозаборнике в различных сечениях. Красному цвету соответствует наибольшее значение давления, синему – наименьшее. На рис. 7 можно заметить, что давление падает в результате резкого сужения канала в области перехода к трубам (местное сопротивление). На рис. 8 происходят потери давления в результате поворота потока.

На рис. 9 изображена эпюра полного давления в сечении выхлопного устройства. Можно заметить, что наибольшие потери давления возникают близи от выхода вследствие чередования внезапных расширений/сужений канала.

На основании представленных картин полного давления можно убедиться, что влияние конструктивных элементов (сужений/расширений, поворотов) на потери учтено корректно.

Рис. 9. Полное давление в сечении выхлопного устройства

В ходе работы выполнен аэродинамический расчет сопротивления выхлопного устройства и воздухозаборника в программном комплексе Ansys Fluent и определены потери давления в данных конструкциях.

Корректность полученных результатов подтверждена выполнением основных критериев: получение необходимой точности решения уравнений, низкий показатель дисбаланса расходов и достижение ключевыми показателями постоянных значений. Визуальная оценка полученных эпюр изменения давления в газовоздушном тракте также подтверждает корректность принятой методики решения задачи.