Ansys nCode для анализа

усталости конструкции

Дизель-моторный завод использует мультифизическое моделирование в Ansys для предотвращения термического растрескивания головки блока цилиндров

Получить консультациюДизель-моторный завод использует мультифизическое моделирование в Ansys для предотвращения термического растрескивания головки блока цилиндров

Получить консультацию Надежная конструкция изделия требует, чтобы инженеры учитывали полный спектр физических условий, в которых продукт будет находиться на протяжении всего срока службы. Мультифизическое моделирование, включающее, например, жидкостные, тепловые и структурные воздействия для прогнозирования усталости и износа изделия, является эффективным способом тщательного изучения диапазона условий и обеспечения надежности. Двигатель российского производства, разработанный несколько десятков лет назад без использования моделирования, периодически испытывал проблемы с алюминиевыми головками блока цилиндров. В головке блока цилиндров рядом с инжектором появились трещины, и вода просочилась из охлаждающего контура в пространство между головкой и инжектором. В крайних случаях вода смешивалась с топливом, в результате чего двигатель переставал работать.

Надежная конструкция изделия требует, чтобы инженеры учитывали полный спектр физических условий, в которых продукт будет находиться на протяжении всего срока службы. Мультифизическое моделирование, включающее, например, жидкостные, тепловые и структурные воздействия для прогнозирования усталости и износа изделия, является эффективным способом тщательного изучения диапазона условий и обеспечения надежности. Двигатель российского производства, разработанный несколько десятков лет назад без использования моделирования, периодически испытывал проблемы с алюминиевыми головками блока цилиндров. В головке блока цилиндров рядом с инжектором появились трещины, и вода просочилась из охлаждающего контура в пространство между головкой и инжектором. В крайних случаях вода смешивалась с топливом, в результате чего двигатель переставал работать.

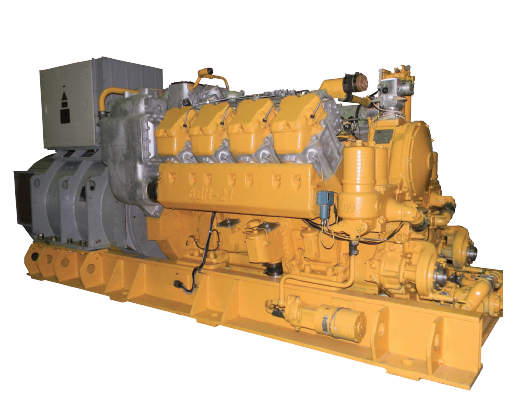

Завод производит дизельные двигатели мощностью от 1050 до 2600 л. с., используемые в морском и железнодорожном транспорте. Также предприятие строит дизельные генераторные станции, мощностью до 1600 кВт. Недавно компания создала отдел по моделированию, и проблема головки блока цилиндров была одной из первых задач, с которой столкнулась команда.

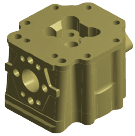

Двигатель предназначен для использования в локомотивах и дизельных генераторных станциях. Чтобы повысить его долговечность, инженеры компании сначала импортировали CAD-модель оригинальной головки блока цилиндров в Ansys DesignModeler, чтобы воспроизвести внутреннюю геометрию головки и смоделировать поток, проходящий через охлаждающий контур. Ненужные элементы были опущены для упрощения работы, и инженеры сосредоточились на слое жидкости, используя при анализе тетраэдрические элементы для более точного расчета граничного слоя.

Двигатель предназначен для использования в локомотивах и дизельных генераторных станциях. Чтобы повысить его долговечность, инженеры компании сначала импортировали CAD-модель оригинальной головки блока цилиндров в Ansys DesignModeler, чтобы воспроизвести внутреннюю геометрию головки и смоделировать поток, проходящий через охлаждающий контур. Ненужные элементы были опущены для упрощения работы, и инженеры сосредоточились на слое жидкости, используя при анализе тетраэдрические элементы для более точного расчета граничного слоя.

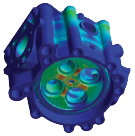

Инженеры открыли модель в программном обеспечении Ansys CFX для расчета гидродинамики (CFD) и назначали свойства для жидкости и граничных условий. Они смоделировали поток, протекающий через охлаждающий контур (рубашку), чтобы найти области, где скорость движения жидкости ниже всего. Низкая скорость ограничивает передачу тепла от головки к охлаждающей жидкости и вызывает чрезмерные температуры, которые со временем могут снизить надежность детали. Затем инженеры применили температуры, полученные в результате экспериментов к модели CFD и повторно выполнили моделирование для создания температурных полей на внутренних стенках головки блока цилиндров.

Моделирование температурной нагрузки

Команда вернулась к исходной модели в Ansys Workbench и использовала ее для создания структурной модели в программном обеспечении Ansys Mechanical для анализа конечных элементов (FEA). Для идентификации и настройки контактов в модели была применена технология автоматического обнаружения контактов. Механическая нагрузка была приложена к модели за счет инициирования контакта компонентов, которые сопрягаются с головкой блока цилиндров и предварительного натяжения болтов, которые головка крепится к блоку и другим компонентам. Затем инженеры использовали Ansys Workbench для применения температурных полей (созданных с помощью CFD моделирования) для расчета тепловых напряжений, связанных с этими температурами, в Ansys Mechanical. Инженеры выбрали внутренние грани модели и применили тепловые поля в качестве температурной нагрузки. На последнем этапе было применено давление, создаваемое двигателем во время рабочего цикла. На ранних стадиях были созданы различные варианты нагрузки на основе различных фаз цикла работы двигателя, но позже инженеры решили, что могут сэкономить время, используя только вариант с самой высокой нагрузкой.

Команда вернулась к исходной модели в Ansys Workbench и использовала ее для создания структурной модели в программном обеспечении Ansys Mechanical для анализа конечных элементов (FEA). Для идентификации и настройки контактов в модели была применена технология автоматического обнаружения контактов. Механическая нагрузка была приложена к модели за счет инициирования контакта компонентов, которые сопрягаются с головкой блока цилиндров и предварительного натяжения болтов, которые головка крепится к блоку и другим компонентам. Затем инженеры использовали Ansys Workbench для применения температурных полей (созданных с помощью CFD моделирования) для расчета тепловых напряжений, связанных с этими температурами, в Ansys Mechanical. Инженеры выбрали внутренние грани модели и применили тепловые поля в качестве температурной нагрузки. На последнем этапе было применено давление, создаваемое двигателем во время рабочего цикла. На ранних стадиях были созданы различные варианты нагрузки на основе различных фаз цикла работы двигателя, но позже инженеры решили, что могут сэкономить время, используя только вариант с самой высокой нагрузкой.

Ansys Mechanical рассчитала средние напряжения и амплитуду нагрузки, приложенной к головке блока цилиндров. Расчетные напряжения были выше предела текучести алюминиевого материала. Инженеры четко определили первопричину проблемы с трещинами.

Ansys Mechanical рассчитала средние напряжения и амплитуду нагрузки, приложенной к головке блока цилиндров. Расчетные напряжения были выше предела текучести алюминиевого материала. Инженеры четко определили первопричину проблемы с трещинами.

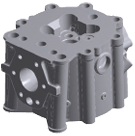

Затем инженеры начали работать над решением проблемы, выявленной в ходе моделирования. Они решили изменить материал головки на сорт чугуна, который имеет значительно более высокий предел текучести, чем алюминий. Инженеры модифицировали систему охлаждения, чтобы учесть области с низкой скоростью потока, выявленные в CFD моделировании. Они повторно выполнили моделирование CFD и сгенерировали температурные поля для модифицированной головки, а затем импортировали эти температурные поля в Ansys Mechanical.

Оптимизация формы

Поскольку чугун тяжелее алюминия, команде инженеров пришлось изменить геометрию головки, чтобы уменьшить ее вес. Инженеры использовали модуль оптимизации формы в Ansys для перераспределения материала в цилиндре, чтобы уменьшить массу до минимума при сохранении жесткости выше определенного минимального значения. Результатом оптимизации формы является график, который показывает, где материал может быть удален с наименьшим воздействием на общую жесткость.

Поскольку чугун тяжелее алюминия, команде инженеров пришлось изменить геометрию головки, чтобы уменьшить ее вес. Инженеры использовали модуль оптимизации формы в Ansys для перераспределения материала в цилиндре, чтобы уменьшить массу до минимума при сохранении жесткости выше определенного минимального значения. Результатом оптимизации формы является график, который показывает, где материал может быть удален с наименьшим воздействием на общую жесткость.

Инженеры были ограничены в изменениях, которые они могли внести в конструкцию, так как нужно было поддерживать совместимость с другими деталями. И им удалось существенно снизить вес головки блока цилиндров с помощью инструмента оптимизации формы. Вес полученной детали все еще был выше, чем у алюминиевой головки, но находился на приемлемом уровне.

Инженеры использовали программное обеспечение Ansys nCode для анализа усталости, чтобы вычислить коэффициент безопасности при усталости, возникающей при высоких циклических нагрузках. Они снова провели анализ термических напряжений, экспортировали их в nCode и объединили результаты с моделью материала и описанием циклических нагрузок, которым, как ожидается, будет подвергаться изделие во время эксплуатации. Ansys nCode DesignLife собрала данные и параметры в интегрированной среде Ansys Workbench и провела комплексный анализ усталости с использованием подхода “стресс-ресурс”.

Результаты показали, что новая конструкция обеспечивает длительный срок службы и высокое качество, на которые рассчитывают клиенты компании. Инженеры уверены, что трещины не появятся снова, основываясь на результатах моделирования. Вес новой головки блока цилиндров лишь немного больше, чем у старой конструкции. И это всего лишь один из случаев, когда новые возможности моделирования помогают повысить качество и надежность их продуктов.